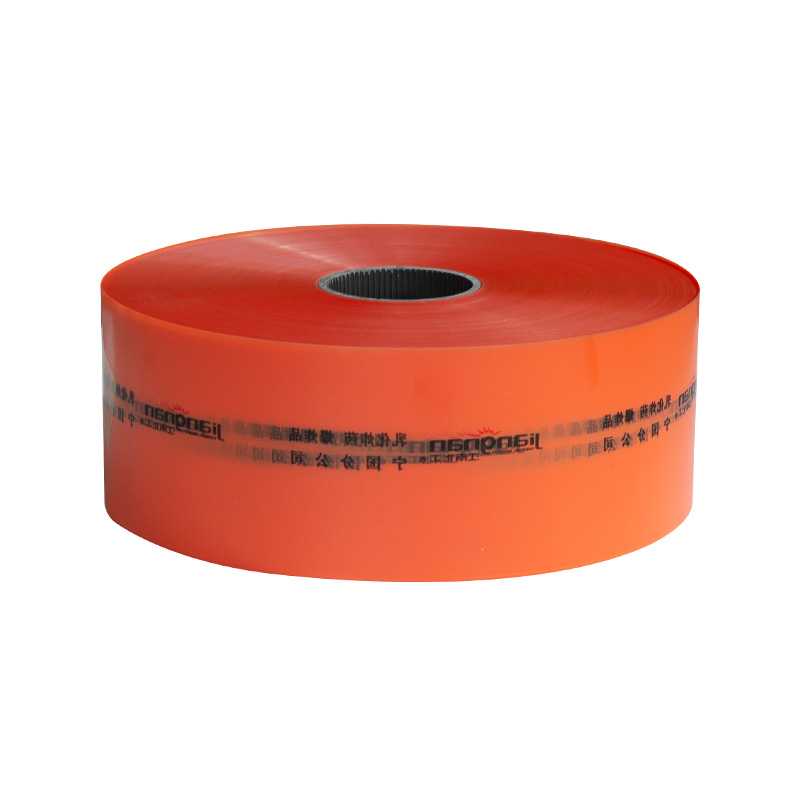

El desarrollo de películas de polímeros avanzados se ha convertido en una piedra angular de la ciencia moderna de materiales, particularmente en industrias que requieren propiedades de barrera personalizada, resistencia mecánica y fabricación rentable. Entre estas innovaciones, las películas coexistradas de polietileno/polipropileno (PE/PP) se han convertido en una solución sofisticada que afecta la brecha de rendimiento entre las películas de un solo material y los laminados multicapa complejos. Esta estructura compuesta de ingeniería aprovecha las ventajas sinérgicas de dos polímeros de productos básicos a través de la integración de la capa de precisión, lo que plantea preguntas críticas sobre su capacidad para enfrentar desafíos contemporáneos en envases flexibles, revestimientos industriales y aplicaciones especializadas.

Sinergia material a través de la tecnología de coextrusión

La fuerza fundamental de PELO COTRUDADAS DE PE/PP radica en la combinación estratégica de características de polímero distintas. El polietileno contribuye con una flexibilidad superior, resistencia a la humedad y capacidades de sellado de calor, mientras que el polipropileno proporciona una mayor rigidez, estabilidad térmica y resistencia química. A través de procesos de coextrusión avanzados, los fabricantes logran unión a nivel molecular entre capas sin adhesivos, creando una estructura de película monolítica que trasciende las limitaciones de cualquier polímero de forma aislada. Esta fusión permite perfiles de rendimiento personalizados a través de ajustes de espesor de capa y control de orientación durante el procesamiento.

Rendimiento de barrera y mejora funcional

A diferencia de las películas de monocapa tradicionales, las estructuras coextruidas por PE/PP permiten propiedades de barrera de ingeniería contra oxígeno, vapor de agua y compuestos orgánicos. La naturaleza cristalina de las capas PP crea un camino tortuoso para la difusión de la molécula de gas, mientras que las capas de PE amorfas proporcionan integridad de sellado. Esta arquitectura de doble fase resulta particularmente valiosa en aplicaciones de envasado de alimentos donde la protección simultánea contra la degradación oxidativa y la entrada de humedad es fundamental. Además, el sistema acomoda la incorporación de aditivos, como los agentes anti-Fog en la capa PE o los estabilizadores UV en la capa PP, sin comprometer las propiedades del material a granel.

Optimización mecánica para aplicaciones exigentes

El comportamiento mecánico de la película coextruida demuestra mejoras no lineales sobre los materiales constituyentes. La alta resistencia a la tracción de la capa de PP compensa la tendencia inherente a la fluencia de PE, lo que resulta en estabilidad dimensional bajo cargas sostenidas. Por el contrario, las propiedades de alargamiento de PE mitigan la fragilidad de PP a bajas temperaturas. Este perfil equilibrado de tensión-deformación hace que el material sea adecuado para aplicaciones de alta resistencia, incluidas películas agrícolas sometidas a carga de viento, bolsas a granel industriales que requieren resistencia a punción y capuchas estiramientos que exigen alargamiento controlado.

Ventajas de procesamiento y consideraciones de sostenibilidad

Desde una perspectiva de fabricación, la coextrusión ofrece beneficios ambientales y operativos en comparación con los procesos posteriores a la laminación. La producción de un solo paso elimina los adhesivos secundarios y reduce el consumo de energía asociado con el procesamiento de varias etapas. La compatibilidad de PE y PP en el procesamiento de la fase de fusión permite una reciclabilidad eficiente, alineándose con iniciativas de economía circular. Además, la capacidad de bajar las capas individuales mientras se mantiene las características de rendimiento respalda las estrategias de reducción de la fuente, un factor crítico en la evolución de los paisajes regulatorios que rigen los desechos de envases.

Capacidades de personalización específicas de la aplicación

La versatilidad de las películas coextruidas de PE/PP se manifiesta en sus características de superficie sintonizable. Al manipular la composición de la capa de piel, los fabricantes pueden diseñar coeficientes específicos de fricción para líneas de empaque automatizadas, modificar la energía de la superficie para mejorar la imprimibilidad o crear propiedades antiestáticas para envases de componentes electrónicos. Esta adaptabilidad se extiende a los requisitos de procesamiento térmico, donde los distintos puntos de fusión de PE y PP permiten la creación de sellos resistentes al calor sin distorsión de la película.

Desafíos técnicos y fronteras de ciencias de materiales

Mientras que las películas coexistradas de PE/PP ofrecen numerosas ventajas, su desarrollo presenta desafíos técnicos únicos. Lograr la adhesión óptima entre capas sin compatibilizantes sigue siendo un área de enfoque, particularmente cuando se incorpora corrientes de material recicladas. Los investigadores continúan investigando nuevas mezclas de polímeros y ayudas de procesamiento para mejorar la unión interfacial al tiempo que mantienen la claridad en aplicaciones de grado óptico. Otra frontera implica el desarrollo de variantes transpirables a través de la orientación controlada de las capas de PP, expandiendo aplicaciones potenciales en envases médicos y ropa protectora.

La evolución continua de las tecnologías de coextrusión y las técnicas de modificación de polímeros sugiere un potencial sin explotar para los sistemas de película PE/PP. A medida que los requisitos de la industria se vuelven cada vez más específicos, que abarcan desde el envasado activo de alta barrera hasta los refuerzos compuestos livianos, la capacidad de diseñar funcionalidades específicas de capa dentro de una estructura de película unificada posiciona esta clase de material como un habilitador crítico para soluciones industriales de próxima generación.